蒸汽质量计量评估能耗的缺陷

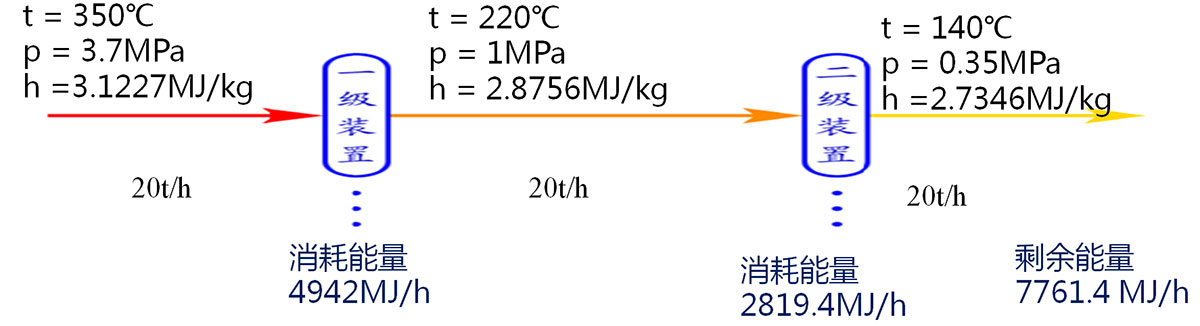

上图是生产装置过热蒸汽阶梯式运行参数,可以看出;入口的蒸汽(350℃、3.7Mpa)比焓值为3.1227MJ/kg,末级出口的蒸汽(140℃、0.35Mpa)比焓为2.7346MJ/kg,两者相差12%,以质量流量进行结算,难以对单套生产装置进行计算。另外,当工况变化大且频繁的情况下,采用折标系数换算能量,对生产装置进行能耗考核或能效评估会产生较大误差。

蒸汽能量计量评估用能设备蒸汽能耗

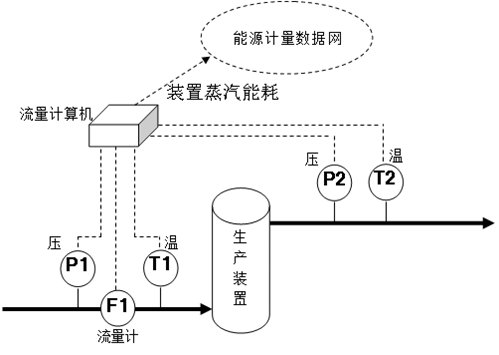

方案A(忽略质量损失)

流量计算机根据生产装置入口处流量F1、温度T1、压力P1和出口处的温度T2、压力P2,计算该装置蒸汽能耗,并通过网络将数据传送到企业的能源计量数据中心。

方案B(生产过程中蒸汽有质量损失)

此方案适用于生产过程中蒸汽有质量损失,与方案A不同的是在生产装置蒸汽出口处安装一台蒸汽计量计,流量计算机根据生产装置入口处流量F1、温度T1、压力P1和出口处的流量F2、温度T2、压力P2,计算该装置蒸汽能耗,并通过网络将数据传送到企业的能源计量数据中心。

蒸汽能量计量评估蒸汽管网损耗

基本分析

蒸汽管输过程中存在损耗。习惯上,蒸汽的损耗是通过蒸汽流量(质量)输差进行评估。但是,蒸汽的损耗来自于质量损失和能量损失。过热蒸汽在管道输送过程中,在状态未发生变化(保持过热)的情况下,尽管温度、压力沿蒸汽走向逐渐降低,虽其质量流量不变,但能量损失了。这部份损耗就是能量损失,是无法通过质量流量进行定量评估的。

实践表明,蒸汽的损耗与蒸汽输送流速、管道保温、气候条件等因素相关联,只有通过能量计量才能科学的评估各种关联因素与损耗之间的关系。(安庆石化案例)

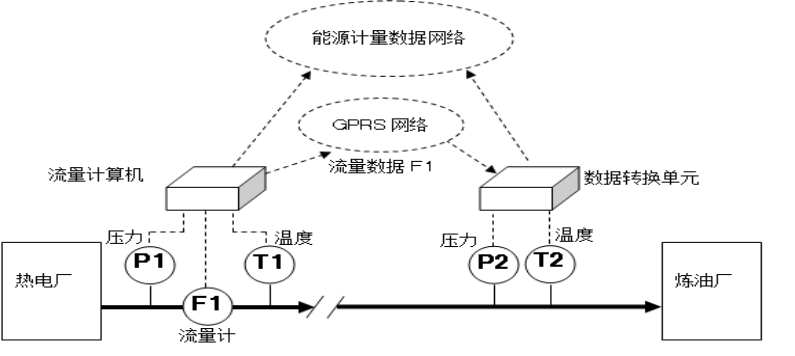

方案C(忽略质量损失)

此方案中在蒸汽出口安装一套蒸汽能量计量仪表(包括:流量计、温度、压力补偿仪表,以及流量计算机构成),在末端仅安装一套温度、压力测量仪表以及一台数据转换单元。此方案可在过热蒸汽管道或不考虑管道输送中蒸汽的质量损失的情况下采用。

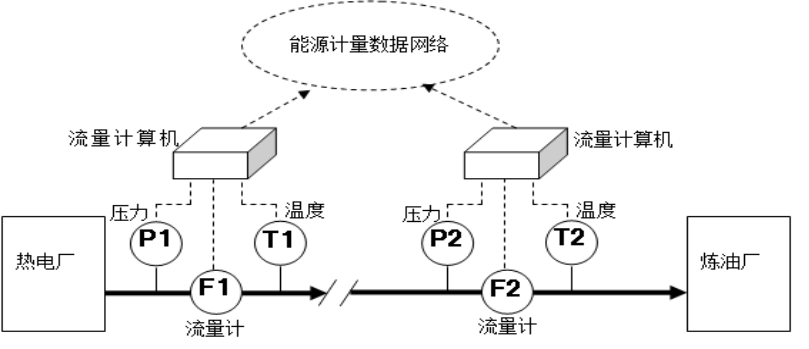

方案D(输配过程有质量损失)

此方案中在蒸汽出口和末端各安装一套蒸汽能量计量仪表(包括:流量计、温度、压力补偿仪表,以及流量计算机),此方案可在输配过程有质量损失的情况下采用。

提升能源管理水平,挖掘节能潜力

采用上述方案将蒸汽能量计量数据(能耗、管损管损)与蒸汽工况(流量、温度、压力)信息、气候信息、管道保温工程信息等关联因素共建数据库,引入大数据概念,总结规律。在为能源考核工作奠定基础的同时,也为调整蒸汽输配方案、维护或改造蒸汽管网以及相关节能工程提供科学、可靠的依据。通过提升计量手段,旨在挖掘蒸汽输配等环节的节能潜力。

关于碳排放量计算

关于蒸汽碳排放量转换

根据《企业温室气体排放核算方法与报告指南发电设施》,供热量(购入蒸汽或输出蒸汽)主要两种监测方式。

● 方式1:采用直接计量热量数据(优先获取)。

● 方式2:采用结算凭证数据(在不能获取直接计量热量数据时,才能使用结算凭证数据,但各个年度获取数据的方式和数据源应一致)。

● 在质量计量体系下,直接计量热量数据来自于蒸汽计量仪表显示(或输出)的质量流量(吨),需通过采用供热工况条件下的比焓近似值(省缺值),将蒸汽质量流量换算为热量数据(吉焦)。该热量数据通过碳排放因子换算得到所用蒸汽的碳排放量。

● 而采用能量计量,蒸汽计量仪表直接显示(或输出)热量数据(吉焦),其热量数据准确度远高于采用比焓近似值(省缺值)进行换算的结果。蒸汽计量表可以在显示(或输出)质量(吨)和热量的同时,显示(或输出)所用蒸汽的碳排放量(吨)。

综上所述,采用能量计量使得蒸汽碳排放量的计算更为准确、便捷。